通过改善生产工艺,SAERTEX multiCom公司成功地大幅度减少二氧化碳排放量,借助SAERTEX-LINER Upgreen,让GFK软管内衬变得更有低碳、环保和可持续性。

几十年来,非开挖式管道修复技术为环境保护做出了巨大贡献。 过去,通过改善GFK软管内衬的外观设计、延长产品使用寿命以及进行紫外光固化,已经在创新力的推动下实现全行业的产品进步。SAERTEX multiCom公司通过推出新型SAERTEX-LINER UPgreen产品,再次助力这一创新潮流,在生产环节中减少45%的排放量,大幅减少二氧化碳排放量。根据公司的最新战略,这项创新成果是推动SAERTEX multiCom 更具可持续性顺利发展的第一步。

2020 年的发展形势彻底改变全球的重点议题。 此前在社会各阶层开展的热烈讨论,由于新冠疫情的大流行,几乎完全被抛之脑后。 不过,人们关心的核心议题之一仍然是气候变化 - 这也是由于大量排放二氧化碳造成的。 几十年来,非开挖式管道修复技术为环境保护做出了巨大贡献。 除了在管道修复过程中有助于减少下水道内外渗漏,非开挖式方法与开挖式修复方法相比,还可以减少噪音污染,同时避免土方工程,由此对气候更加友好。不仅如此,SAERTEX multiCom公司将在未来进一步提高这一贡献。大幅减少二氧化碳排放量 , 是SAERTEX multiCom公司提高可持续性、不断进行创新的战略基石。 不过,在过去的十多年里,SAERTEX multiCom始终高度重视可持续发展的话题。

如今,什么样的光固化软管内衬材料在非开挖式修复工艺具有可持续性?

必要的脱碳处理是众多工业部门关注的焦点。很多人大概都是通过汽车行业的电动化趋势了解这一点的。 但是,内衬行业并没有忽视这种技术趋势。 在过去的几十年里,人们采取了哪些举措?

1.通过优化GFK软管内衬设计,提高材料的使用率

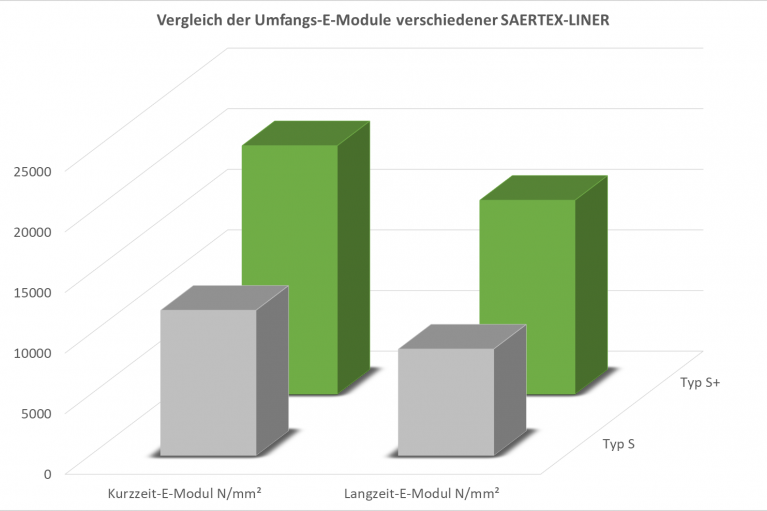

通过对 SAERTEX-LINER 的深入研发,可以示范性地展示出:为节约原材料 - 当然这也是最大的杠杆之一 , 从而进一步减少二氧化碳排放量所做的巨大努力。 2016 年前后,SAERTEX-LINER S 型产品已经在全球各地成功安装。 在此前的几年,SAERTEX multiCom公司的研发工作是从内衬外观设计开始的。 研发工作的目的是在保留高质量产品的所有优良特性的同时,尽可能采用相同的原材料,并大幅度改善机械参数。

取得这项成功的关键因素是整个 SAERTEX 集团所拥有的纺织专业技术 – 它是全球玻璃纤维多轴向无纺布的市场领导者。 公司的研发成果就是将新型内衬的机械参数指标几乎翻了一倍。 SAERTEX-LINER S +型产品的深入研发成果则意味着内衬的壁厚还可以显著降低。 此后6年多以来,每天都证明:降低壁厚是完全成功的 - 这对运行安全以及技术使用寿命没有任何影响。

这些研发成果将对公司产品的生态效应产生哪些影响呢 ? 答案是: 可节省多达25%的原材料。更薄的壁厚还可以在更高的固化巡航速度条件下实现固化 – 由此明显降低施工现场的能耗。

| DN 400 | DN 1200 | |

| 型号 S (MKG 18) | 4 mm | 10 mm |

| 型号 S+ (MKG 25) | 3 mm | 8 mm |

表中的壁厚订购参数值:是根据DWA-M 144-3 确定。 其中地下水位为 3.5米的条件下。

2. 技术使用寿命可达100年

什么是最环保的内衬材料? 这是一种有效运行时间最长的内衬材料。 为此,必须始终从持久使用寿命的角度确定整个系统的各项改善措施。 任何可能减少产品使用寿命的原材料变化均需避免。 SAERTEX multiCom公司只采用具备出色耐腐蚀性的高质量树脂系统和玻璃纤维。 研发部门负责确保各个零部件的最佳协调 - 该部门几十年来积累了丰富的相关专业知识。 除内衬材料外,整个系统还包括针为产品量身定制的固化技术。 为确保实现这一点,几乎所有新型紫外线系统和光源都需要在明斯特兰和相应的内衬材料一起接受复杂的各项测试。 由此为相应内衬的固化工序确定最适合的严格质量标准。

下一个重要组成部分则是非常熟悉产品、固化技术以及安装规则的用户。 由此确保项目绝对安全。 多年来,SAERTEX multiCom公司高度重视在员工中推行精准的培训计划以及现场的技术支持服务。 不过,我们始终忠实这句口号: 停滞不前就意味着退步 – 我们的服务在未来还需要进一步扩大。

由于该产品是一种需要在现场进行固化处理的建筑材料,仍然还需要其他组件。接下来,需要对已安装产品进行质量伴随检测,以及对各项安装工序进行必要规划。 这家检测机构在全世界都享有声誉 – 在软管内衬及其安装领域都具备非常专业的知识。 在此基础上,这测机构在过去的几十年中协助开发了专门用于内衬材料的测试程序,还设计了已安装产品的质量监控测试以及对其制造过程进行合理的外部监控 – 如今这些流程每天都在应用。 通过对整个系统加以监控 - 包括软管内衬材料的制造和安装过程,检测机构为这项遍布全球应用技术的可持续性做出了贡献。 只有在质量达标的情况下才能确保长久的技术使用寿命。 SAERTEX multiCom公司受益于跟各家检测机构开展的密切合作已经超过 25 年。 市政部门和工程部门也做出了贡献 – 借助他们的专业知识制定相关规则,为日复一日的顺利安装奠定了良好基础。

最后的重要组成部分是定型检测。在一件产品推向市场之前,还需要经过大量检测流程。 在德国市场上,产品通常可以获得德国建筑技术研究院(DIBt)批准的“一般性建筑监理许可证”/“一般性建筑类型许可证”。 除德国外,这些许可证还获得很多其他国家的认可,但未在全球范围内得到普遍认可。为此,GFK软管内衬还需要在很多不同国家专门申请所在国的许可证和相关测试。 为了尽可能将此类成本降至最低,还需要进一步确保相关规则适应全球各国的要求。 为此进行的重要步骤之一由 ISO 下属的TC 138 / SC 8 的 WG 6小组负责制定。 ISO 23818-2标准就是由这个工作组制定的。 其中的规则主题是“用于修复现有管道的塑料管线系统的统一性评估”。 其中,第2章适用于GFK软管内衬。

通过这些定型检测可以获得哪些成果? 重点是确定短期和长期的机械参数、耐化学性以及运行强度。 通过定型检测得出的短期参数可以作为施工现场样品质量检测的参考值。 一旦达到或者超过内衬材料特定的参数值,则从机械角度来看,内衬材料的质量完全符合所有签约方期望的以及此前过合同约定的质量。 通过证明所安装产品的特性,可以为所需进行的定型检测搭建桥梁。 在现场实现的产品质量符合获得具备资质的检测机构所确定的质量标准。 由此,通过实验室标准测定的机械长期值和运行强度特性可以应用于实际安装的GRP软管内衬上。 例如,对SAERTEX-LINER S +型产品而言,根据 DIN EN 761标准,在经过10,000 小时测试后确定的折减系数为1.28,在 20,000 小时后确定的折减系数为1.31。 根据静态计算,这些数值意味着内衬材料的使用寿命为50年或100年。 但是,这些产品真的可以实现100 年这么长的使用寿命? 自从1971年Eric Wood 发明这项技术以来,到今天已有50的年时间。其实,早在2011年[1],在安装26年的内衬材料上即可证明:即使经过这么长时间的使用,该产品的质量仍然远超过ASTM F1216标准的相关要求。 上述标准为毛毡内衬的相关标准。 考虑到现有 GFK软管内衬使用的是质量明显更好的原料,并且整个系统都得到进一步改善,100 年的技术使用寿命绝非什么一厢情愿的想法。

20,000 小时完全可以代表100年的技术使用寿命。 DIN EN 761标准。

3.通过紫外光固化技术提高能源的使用效率

内衬材料从M状态转变为I状态,是通过树脂的聚合作用实现的。通常,这一过程称为内衬材料的“固化”。 上述两种状态在 DIN EN ISO 11296-4标准中有相关定义: M代表“制造”,I代表“已安装”。 第一种状态下的是初级产品 - 作为柔软的软管运到施工现场。后一种状态则是经过固化处理的最终产品。

在软管内衬产品上需要进行下列标准固化处理:

- 通过加热:热水(毛毡内衬)、水蒸气(GFK软管内衬)

- < 通过紫外线照射(GFK软管内衬)

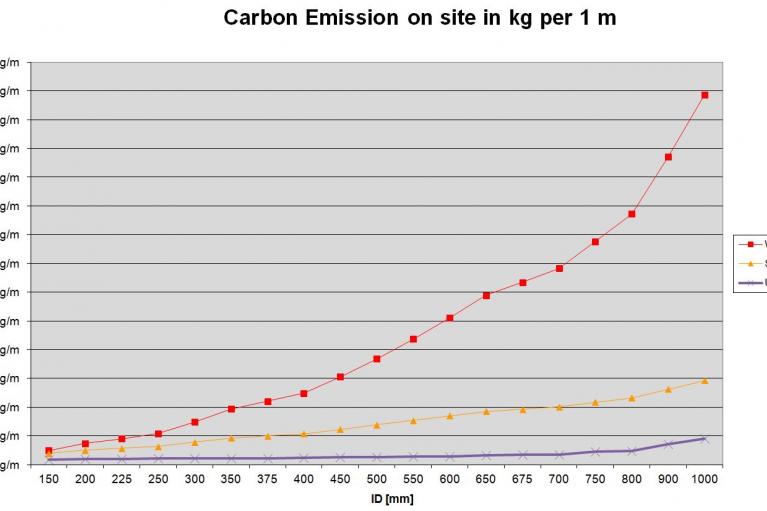

借助热水进行的固化处理通常只在毛毡内衬上进行。 GSTT信息[2]表明:这种处理流程只能使施工现场的二氧化碳平衡情况取得最差效果。 过去,对GFK软管内衬通常采用两种方法进行固化处理(水蒸气和紫外线照射)。 在开始推行GFK软管内衬之初,人们只采用通过热量以及化学反应中的过氧化物作用实现的固化处理方式。 不过,在过去的 15 年里,这逐渐被紫外线技术取代。如今,这种通过紫外线照射分解光敏引发剂的方法在 GFK软管内衬上几乎拥有垄断地位。

这种方法对生态环保有什么影响呢? GSTT信息[2]表明其影响还是比较大的。 这表明:GFK软管内衬在不同固化方法中的二氧化碳值。与蒸汽固化方法相比,紫外线技术可以减排66%的二氧化碳。

为了进一步提高这项优势,SAERTEX multiCom公司竭尽所能完善这种固化技术。 其中,重要的是经改良的紫外线技术。 各个生产厂家都为此做出了自己的贡献。

15 年前,市场上只有 8x400 W 和 4x1000 W 的固化灯组。在此期间,新型光源、核心灯以及更高功率的紫外线灯已经进入市场。一方面是因为 GRP软管内衬已经发展到新水平 – 达到DN 1600甚至更高 - 需要实现更短的固化时间。由于能源使用率更高,这一处理流程可以更具经济性和可持续性。

软管内衬在不同固化方法中的二氧化碳排放量

(Q:软管内衬的二氧化碳计算方法-2.2版本“ 在插图14中 (2014))

内衬行业也在积极推行固化方法的完善进程。 SAERTEX multiCom公司可以回顾与明斯特应用技术大学以及该校的高分子化学和塑料技术教授长达二十多年的密切合作。 该部门的负责人Lorenz 教授是全球反应性树脂领域 - 尤其是UP和VE树脂领域的顶级科学家之一。 在许多硕士和博士论文中,他对如何优化专用于含多轴向织物GFK软管内衬的树脂系统都进行了科学研究。

除此之外,这些工作还获得了“用于紫外光固化内衬的高反应性引发剂系统”的专利 - 该技术有助于SAERTEX multiCom公司的客户通过大幅度提高拉穿速度而受益,还可减少施工现场所需的能源消耗量。

SAERTEX-LINER UPgreen - 使用紫外光固化(UV-CIPP) 修复技术是进一步降低二氧化碳排放量的第一步。

因此,参与该系统研发的各方人士都为环保事业做出了巨大贡献 – 每天都在身体力行。基于“未来是我们今天一系列决策的累积结果”这句座右铭,SAERTEX multiCom公司坚信:人们还需要继续努力实现紫外光固化修复技术的可持续发展,才能在未来取得成功。

如今,终于可以公布这条道路上实现的第一个里程碑产品:SAERTEX-LINER UPgreen。 在做出上述以可持续发展为核心的战略决策之后,SAERTEX multiCom公司开始与一位战略合作伙伴开展合作。 2020 年初,公司和树脂系统的专业企业斯高特巴德公司共同启动了双边开发项目“UPgreen 的可持续性”。 其目的是显著减少整个UP树脂生产链中的二氧化碳排放量,同时保持产品的化学成分、机械性能和化学性能以及所用原料不变。总之:SAERTEX内衬产品的树脂必须保持一致。

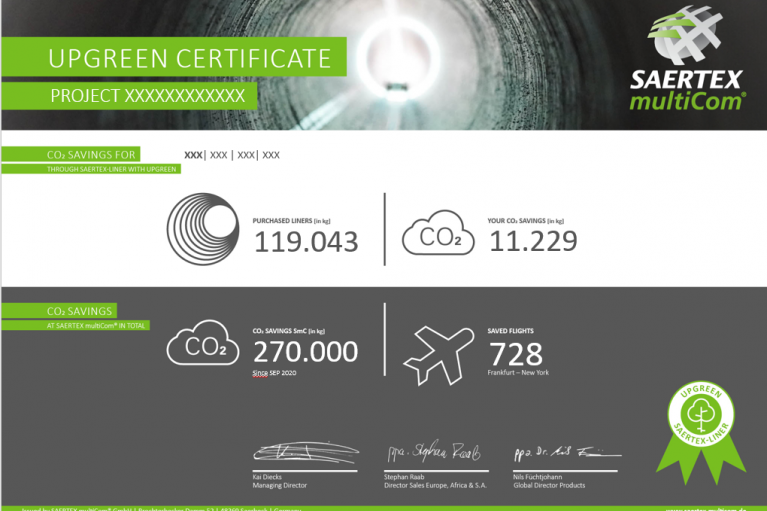

由此,可在整个项目过程中系统地避免树脂出现变化 - 这意味着目前的所有SAERTEX内衬材料认证将继续有效。通过合作研发,在树脂制造的重要生产环节中,将二氧化碳排放量减少45%。仅在2020 年第四季度,在售出的160,000 跑米使用 UP 树脂的 SAERTEX内衬产品中,就减少 270,000 公斤二氧化碳排放量。

截止目前,SAERTEX multiCom公司的这项UPgreen技术只在欧洲使用过,今后还将用于中国和美国。仅在欧洲,根据计算:借助新型 UPgreen 技术就可以在接下来的 12 个月内减少排放100 万公斤二氧化碳。 其中包括所有使用UP树脂的SAERTEX内衬产品系列。 这些GFK软管内衬主要用于露天的市政下水道以及压力管道的非开挖修复工程。 除此之外,这种树脂还用于修复燃气管道的内衬。 SAERTEX multiCom公司每季度还向客户出具借助UPgreen实现的二氧化碳减排结果的证明。 其中,客户将收到一份证书 - 其中包含在此期间专门为其订单计算出的二氧化碳减排量。 凭借这项证明,客户可以展示他们在二氧化碳减排中贡献的份额。 第一份证书已经发出。

SAERTEX-LINER® UPgreen 证书 - 关于每季度和每个项目的二氧化碳减排信息。

SAERTEX multiCom只把这看成是可持续发展议题中的又一里程碑,并将继续深入探讨这一主题。 该项目团队已成立:将负责仔细检查其他原材料,同时负责处理 SAERTEX multiCom公司的相关流程。

感谢 B_I Medien 提供这篇文章。

[1] E. Allouche, S. Alam, R. Sterling, W. Condit, A. Selvakumar; Forensic investigation of a generation old CIPP Liner; Paper D-5-04; NASTT No-Dig Show 2011

[2] GSTT Information Nr. 27 „CO2 Kalkulator für Schlauchrelining-Version 2.2“ Abbildung 14

[3] ICAO Carbon Emissions Calculator, pro Passagier, Economy Class