Durch eine Verbesserung im Herstellungsprozess gelingt es SAERTEX multiCom, CO2 Emissionen erheblich zu reduzieren und mit SAERTEX-LINER UPgreen GFK-Schlauchlining noch nachhaltiger zu gestalten.

Die grabenlose Rohrleitungssanierung trägt seit Jahrzehnten einen enormen Beitrag zum Schutz der Umwelt bei. Durch ein verbessertes Design der GFK-Schlauchliner, die lange Nutzungsdauer der Produkte, sowie den Einsatz von UV-Licht zur Aushärtung konnten bereits in der Vergangenheit deutliche Optimierungen durch die Innovationskraft der Branche erzielt werden. SAERTEX multiCom präsentiert mit dem neuen SAERTEX-LINER UPgreen eine weitere Innovation, die in dieser Tradition steht und massive CO2-Einsparungen ermöglicht. Durch eine Verbesserung des Harzherstellungsprozesses fallen bei einem Produktionsschritt 45 % weniger Emissionen als bislang an. Diese Innovation ist ein erster, erfolgreicher Schritt zu einer noch nachhaltigeren Ausrichtung von SAERTEX multiCom im Sinne der neuen Strategie des Unternehmens.

Das Jahr 2020 hat die globalen Themenschwerpunkte völlig über den Haufen geworfen. Was zuvor auf allen gesellschaftlichen Ebenen intensiv diskutiert wurde, ist durch das Thema Pandemie fast vollständig ins Hintertreffen geraten. Eines der zentralen Themen bleibt jedoch der Klimawandel, welcher auch durch den massiven Ausstoß von CO2 vorangetrieben wird. Die grabenlose Rohrleitungssanierung trägt seit Jahrzehnten per se einen enormen Beitrag zum Schutz der Umwelt bei. Neben der Sanierung an sich, die zur Verminderung der Ex- und Infiltration im Kanal beiträgt, ist die grabenlose Technologie auf Grund der geringen Lärmbelästigung und der Vermeidung von Erdarbeiten klimafreundlicher im Vergleich zur offenen Bauweise. Dieser Beitrag soll durch SAERTEX multiCom in Zukunft noch vergrößert werden. Kontinuierliche Innovation für mehr Nachhaltigkeit wurde als ein wesentlicher Baustein der neuen Unternehmensstrategie definiert. SAERTEX multiCom hat sich aber auch schon in dem zurückliegenden Jahrzehnt mit dem Thema Nachhaltigkeit befasst.

Was macht die grabenlose Sanierung von Rohrleitungen mit lichthärtenden Schlauchlinern bereits heute nachhaltig?

Die notwendige Dekarbonisierung steht im Fokus sehr vieler Industriezweige. Der breiten Bevölkerung dürfte dies am Beispiel der Elektromobilisierung der Autoindustrie bekannt sein. Aber auch die Liner-Industrie hat sich diesem Trend nicht verschlossen. Was wurde in den letzten Jahrzehnten unternommen?

1. Effizienter Materialeinsatz durch optimiertes GFK-Schlauchliner Design

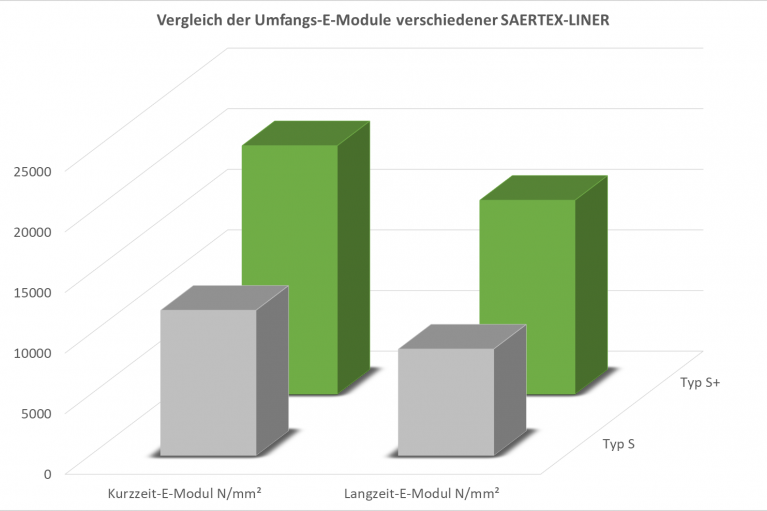

Anhand der Weiterentwicklung des SAERTEX-LINER lässt sich beispielhaft zeigen, welche enormen Anstrengungen unternommen wurden, um Rohstoffe einzusparen - sicher einer der größten Hebel - um den CO2-Ausstoß zu reduzieren. Der SAERTEX-LINER Typ S wurde bis etwa 2016 weltweit erfolgreich eingebaut. Einige Jahre zuvor startete die Entwicklung bei SAERTEX multiCom mit der Optimierung des Linerdesigns. Ziel war es alle positiven Eigenschaften des bewährten Produktes beizubehalten, die identischen Rohstoffe einzusetzen und gleichzeitig die mechanischen Kennwerte deutlich zu erhöhen.

Der Schlüssel zum Erfolg war das textiltechnische Know-how der gesamten SAERTEX Gruppe, Weltmarktführer für multiaxiale Gelege aus Glasfasern. Das Ergebnis war nahezu eine Verdopplung der mechanischen Kennwerte des neuen Liners. Die Weiterentwicklung zum SAERTEX-LINER Typ S+ hatte zur Folge, dass die Wanddicken deutlich reduziert werden konnten. Seit über sechs Jahren wird tagtäglich der Beweis angetreten, dass die Wanddickenreduktion erfolgreich etabliert werden konnte und dies keinen Einfluss auf die Betriebssicherheit und die technische Nutzungsdauer hat.

Welchen Einfluss hatte diese Entwicklung auf den ökologischen Fußabdruck des Produktes? Eine deutliche Einsparung an Rohstoffen von bis zu 25 % war möglich. Dünnere Wanddicken können zudem mit einer höheren Durchzugsgeschwindigkeit ausgehärtet werden, was mit einem spürbar geringeren Energieverbrauch auf der Baustelle verbunden ist.

| DN 400 | DN 1200 | |

| Typ S (MKG 18) | 4 mm | 10 mm |

| Typ S+ (MKG 25) | 3 mm | 8 mm |

Zu bestellende Verbundwanddicke em basierend auf dem DWA-M 144-3 bei einem Grundwasserstand von 3,5 m

2. Technische Nutzungsdauer von bis zu 100 Jahren

Was ist der nachhaltigste Liner? Es ist der Liner, der am längsten funktionsfähig im Betrieb ist. Alle Optimierungen am gesamten System müssen daher immer unter dem Aspekt der Langlebigkeit betrachtet werden. Veränderungen an den Rohstoffen, die zu einer Reduktion der Nutzungsdauer führen würden, wären kontraproduktiv. Deshalb kommen bei SAERTEX multiCom per se nur hochwertige Harzsysteme und Glasfasern mit besonders hoher Korrosionsbeständigkeit zum Einsatz. Die optimale Abstimmung der einzelnen Komponenten obliegt der Entwicklungsabteilung, die sich über die Jahrzehnte ein entsprechendes Knowhow aufgebaut hat. Zu dem Gesamtsystem gehört neben dem Liner noch eine optimal auf das Produkt abgestimmte Aushärtetechnologie. Um dies zu gewährleisten, werden nahezu alle neuen Typen an UV-Anlagen und Lichtquellen in einem aufwendigen Prüfverfahren im Münsterland mit den jeweiligen Linern getestet. Dies ermöglicht es eine maßgeschneiderte und sehr eng gesteckte Vorgabe für die Aushärtung des jeweiligen Liners zur Verfügung zu stellen.

Der nächste Baustein ist ein Anwender der das Produkt, die Aushärtetechnologie und die Vorgaben zum Einbau perfekt verstehen. Nur so ist eine hohe Projektsicherheit gewährleistet. SAERTEX multiCom hat schon in der Vergangenheit sehr viel Wert auf ein engmaschiges Schulungsprogramm und eine technische Unterstützung der Kolonnen vor Ort gelegt. Aber getreu dem Motto: Stillstand ist Rückschritt wird dieses Angebot in Zukunft deutlich erweitert.

Da es sich bei dem Produkt um ein vor Ort härtendes Bauprodukt handelt, fehlen noch weitere Bausteine. Die nächsten sind die qualitätsbegleitenden Prüfungen an den eingebauten Produkten und die notwendige Vorplanung jeder einzelnen Installation. Weltweit haben sich Prüfinstitute etabliert, die sich das sehr spezielle Fachwissen über die Schlauchliner und deren Installation angeeignet haben. Basierend darauf wurden durch die Prüfinstitute in den zurückliegenden Jahrzehnten linerspezifische Prüfverfahren mitentwickelt, qualitätsüberwachende Prüfungen für die installierten Produkte und eine geeignete Fremdüberwachung für deren Herstellung mitgestaltet und nun tagtäglich angewendet. Die Institute tragen mit der Überwachung des Gesamtsystems, bestehend aus Schlauchlinerherstellung und -installation, somit ihren Beitrag an der Nachhaltigkeit dieser weltweit erfolgreich angewendeten Technologie bei. Denn nur wenn die Qualität stimmt, ist eine lange technische Nutzungsdauer möglich. Von der engen Zusammenarbeit mit den verschiedenen Prüfinstituten profitiert SAERTEX multiCom seit nun mehr 25 Jahren. Die Kommunen und Ingenieurbüros haben Ihr Wissen bei der Erstellung von Regelwerken eingebracht und erarbeiten tagtäglich die Grundlagen für eine erfolgreiche Installation.

Den letzten Baustein stellen die Typprüfungen dar. Bevor ein Produkt auf den Markt gebracht werden kann, durchläuft es ein sehr aufwendiges Prüfprogramm. Für den deutschen Markt mündet dies für gewöhnlich in einer sogenannten allgemeinen bauaufsichtlichen Zulassung / allgemeine Bauartgenehmigung des DIBt, des Deutschen Instituts für Bautechnik. Die Anerkennung dieses Dokuments ist neben Deutschland in einigen weiteren Ländern gegeben, aber leider nicht global, so dass sich ein Hersteller eines GFK-Schlauchliners vielen verschiedenen landesspezifischen Zulassungen und den damit einhergehenden Prüfungen stellen muss. Um diesen Aufwand zu minimieren wird eine globale Harmonisierung der Regelwerke angestrebt. Ein sehr wichtiger Schritt dies herbeizuführen, erfolgt momentan in der WG 6 des TC 138/SC 8 auf ISO Ebene. In dieser Arbeitsgruppe wird die Norm ISO 23818-2 geschrieben. Dabei handelt es sich um die „Konformitätsbewertung von Kunststoffrohrleitungs-Systemen zur Sanierung von bestehenden Rohrleitungen“. Der genannte zweite Teil wird Gültigkeit für die GFK-Schlauchliner haben.

Welche Ergebnisse erhält man aus diesen Typprüfungen? Die Ermittlung der mechanischen Kurzzeit- und Langzeitwerte, chemischen Beständigkeit und Betriebsfestigkeit stehen dabei im Vordergrund. Die Kurzzeitwerte aus den Typprüfungen dienen als Referenzwerte für die qualitätsüberwachenden Prüfungen der Baustellenproben. Werden die linerspezifischen Werte erfüllt oder übertroffen, entspricht die eingebaute Qualität aus mechanischer Sicht, dem was alle beteiligten Parteien angestrebt und zuvor vertraglich vereinbart haben. Durch den Nachweis der Eigenschaften des eingebauten Produktes kann ein Brückenschlag zu durchgeführten Typprüfungen erfolgen. Die vor Ort produzierte Qualität entspricht dem, was in dem akkreditierten Prüfinstitut festgestellt wurde. Somit können die im Labormaßstab ermittelten mechanischen Langzeitwerte und Charakteristika der Betriebsfestigkeit auf den installierten GFK-Schlauchliner übertragen werden. Für den SAERTEX-LINER Typ S+ wurden z.B. in Anlehnung an DIN EN 761 nach 10.000 Stunden der Abminderungsfaktor 1,28 und nach 20.000 Stunden der Abminderungsfaktor 1,31 ermittelt. Die Werte finden Anwendung bei der statischen Berechnung des Liners für 50 Jahre bzw. 100 Jahre. Ist eine solch lange Nutzungsdauer von 100 Jahren aber überhaupt realistisch? Seit der Erfindung dieser Technologie durch Eric Wood im Jahr 1971 sind nun 50 Jahre vergangen. Schon 2011 [1] konnte anhand von Linern, die 26 Jahre installiert waren, aufgezeigt werden, dass die Produkte auch nach dieser Nutzungsdauer immer noch die Anforderungen der Norm ASTM F1216 weit überbieten. Bei der genannten Norm handelt es sich, um die für Filzliner maßgebende Norm. Wenn man dann bedenkt, dass bei den heutigen GFK-Schlauchlinern qualitativ deutlich höherwertige Rohstoffe zum Einsatz kommen und das gesamte System sich weiterentwickelt hat, so ist eine technische Nutzungsdauer von 100 Jahren kein Wunschdenken.

Technische Nutzungsdauer von 100 Jahren durch 20.000 Stunden i.A. DIN EN 761.

3. Energie-Effizienz durch Aushärtung mit UV-Licht

Die Überführung des Liners vom sogenannten M-Zustand in den I-Zustand erfolgt durch die Polymerisierung des Harzes. Üblicherweise wird dieser Prozess die „Aushärtung“ des Liners genannt. Die beiden genannten Zustände sind in der DIN EN ISO 11296-4 definiert: M für „manufactured“ und I für „installed“. Bei dem Ersten handelt es sich um das Vorprodukt, welches als weicher flexibler Schlauch zur Baustelle transportiert wird. Bei dem Letzten handelt es sich um das ausgehärtete Endprodukt.

Bei Schlauch-Linern gibt es typischerweise folgende Aushärtungsmethoden:

- Mittels Wärme: heißes Wasser (Filzliner), Wasserdampf (GFK-Schlauchliner)

- Mittels UV-Strahlung (GFK-Schlauchliner)

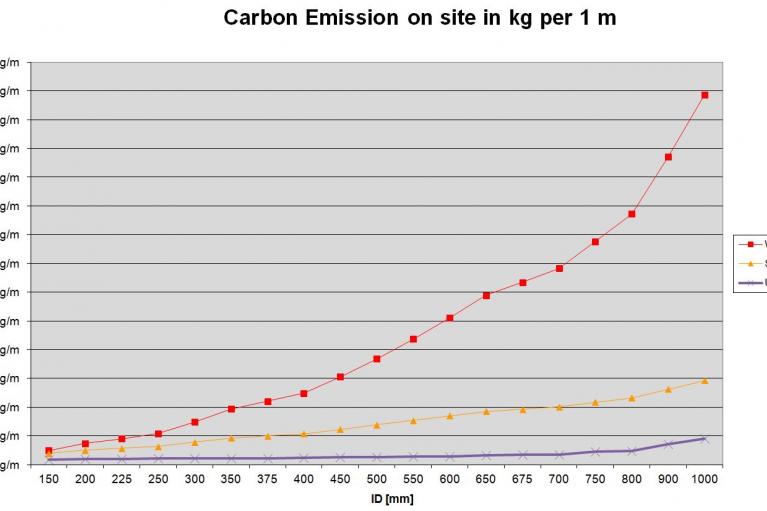

Die Aushärtung mittels Warmwasser wird typischerweise nur für Filzliner durchgeführt. Der GSTT-Information [2] ist zu entnehmen, dass dieses Verfahren, die mit Abstand schlechteste CO2-Bilanz auf der Baustelle aufweist. Bei GFK-Schlauchlinern gab es in der Vergangenheit typischerweise zwei Aushärtungsmethoden (Wasserdampf und UV-Strahlung). Zu Beginn der GFK-Schlauchliner Historie gab es ausschließlich die Aushärtung, die auf Wärme basierte und in der chemischen Reaktion auf die Wirkung von Peroxiden zurückgriff. Diese ist in den letzten 15 Jahren aber immer mehr durch die UV-Technologie verdrängt worden. Heute nimmt diese Methode, welche auf der Spaltung von Photoinitiatoren durch UV-Strahlung basiert, bei GFK-Schlauchlinern nahezu eine Monopolstellung ein.

Welchen Einfluss hat dieser Aspekt auf den ökologischen Fußabdruck? Der GSTT Information [2] ist zu entnehmen, dass der Einfluss enorm ist. Es werden CO2-Werte für die unterschiedlichen Aushärtemethoden für GFK-Schlauchliner ausgewiesen. Die UV-Technologie erzielt einen um bis zu 66% geringeren Wert im Vergleich mit der Dampfhärtung.

Um diesen Vorteil weiter auszubauen, hat es ich SAERTEX multiCom auf die Fahne geschrieben, die Aushärtung weiter zu optimieren. Ein wichtiger Bestandteil ist dabei zweifelsohne die optimierte UV-Technologie. Da haben die verschiedenen Hersteller Ihren Beitrag geleistet.

Waren vor 15 Jahren nur 8x400 W und 4x1000 W Lichterketten marktüblich, so haben in der Zwischenzeit neue Lichtquellen-Geometrien, sogenannte Kerne und auch UV-Lampen mit höheren Leistungen Einzug gehalten. Dies war zum einen dem geschuldet, dass GFK-Schlauchliner in neue Dimensionen vorgedrungen sind - bis zu DN 1600 und darüber hinaus - und dass kürzere Aushärtungszeiten angestrebt wurden. Diese verbesserte Energie-Effizienz zahlt positiv auf die wirtschaftlichen und die Nachhaltigkeits-Aspekte des Verfahrens ein.

CO2-Ausstoß unterschiedlicher Aushärte-Verfahren für Schlauchliner

(Q: CO2-Kalkulator für Schlauchrelining-Version 2.2“ ist Abbildung 14 (2014))

Die Linerindustrie selbst war in Bezug auf den Punkt Optimierung der Aushärtung auch aktiv. So kann SAERTEX multiCom auf eine über 20-jährige Zusammenarbeit mit der Fachhochschule Münster zurückblicken und dem dortigen Lehrstuhl für Makromolekulare Chemie und Kunststofftechnologie. Dessen Leiter Prof. Lorenz ist einer der weltweit führenden Wissenschaftler auf dem Gebiet der Reaktionsharze, insbesondere UP und VE Harze. In vielen Diplom-, Master- und Doktorarbeiten wurde die Optimierung von Harzsystemen speziell für die Anwendung in GFK-Schlauchlinern mit multiaxialen Gelegen wissenschaftlich untersucht.

Diese Anstrengungen mündeten unter anderem in der Patentierung eines „hochreaktiven Initiatorsystems für UV-Licht härtende Liner“, einer Technologie von der SAERTEX multiCom Kunden durch eine deutliche Steigerung der Durchzugsgeschwindigkeit und somit auch einer Einsparung des notwendigen Energieverbrauchs auf der Baustelle profitieren.

SAERTEX-LINER UPgreen – ein erster Schritt zu weiteren CO2-Einsparungen mit UV-CIPP.

Es kann somit festgehalten werden, dass alle an dem System beteiligten Parteien einen massiven Beitrag zum Umweltschutz geleistet haben und auch tagtäglich leisten. Basierend auf dem Motto „Die Zukunft ist die Folge unserer Entscheidungen von heute“ ist SAERTEX multiCom davon überzeugt, dass weitere Anstrengungen notwendig sind und damit auch zukünftige Erfolge möglich sind in der nachhaltigen Entwicklung der UV-CIPP Technologie.

Und ein erster Meilenstein auf diesem Weg kann nun publiziert werden: das SAERTEX-LINER UPgreen. Nachdem die eingangs genannte strategische Entscheidung getroffen wurde, das Thema Nachhaltigkeit in den Fokus zu rücken, ist SAERTEX multiCom auf einen seiner strategischen Partner zugegangen. Anfang 2020 wurde das bilaterale Entwicklungsprojekt „sustainability by UPgreen“ mit dem Spezialisten für Harzsysteme Scott Bader gestartet. Als Ziel wurde die drastische Absenkung des CO2-Ausstoßes in der gesamten Fertigungskette des UP-Harzes, bei gleichzeitiger Beibehaltung der chemischen Zusammensetzung, der mechanischen und chemischen Eigenschaften und der eingesetzten Rohstoffe definiert. Zusammenfassend: das Harz für den SAERTEX-LINER musste identisch bleiben.

Veränderungen des Harzes konnten im gesamten Projektverlauf systematisch ausgeschlossen werden, wodurch alle bestehenden Zulassungen der SAERTEX-LINER weiterhin ihre Gültigkeit besitzen. Der CO2-Ausstoß bei einem wesentlichen Produktionsschritt in der Herstellung des Harzes konnte durch die gemeinsame Entwicklungsarbeit um 45% reduziert werden. So wurden allein im letzten Quartal 2020 schon 270.000 kg CO2 bei 160.000 verkauften Laufmetern SAERTEX-LINER mit UP-Harz eingespart.

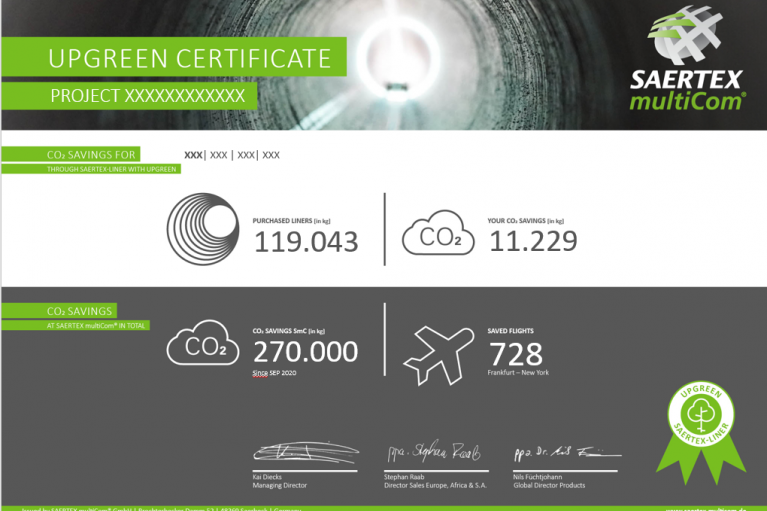

Bislang hat SAERTEX multiCom die UPgreen Technologie nur in Europa eingeführt, China und die USA sollen in Zukunft folgen. Mit der neuen UPgreen Technologie ergibt sich alleine für Europa eine kalkulierte CO2-Einsparung von über einer Million Kilogramm CO2 in den nächsten zwölf Monaten. Sie umfasst alle SAERTEX-LINER des Produktprogramms mit UP-Harzen. Diese GFK-Schlauchliner werden überwiegend zur grabenlosen Sanierung von kommunalen Abwasserkanälen im Freispiegelbereich und Rohrleitungen im Druckbereich verwendet. Darüber hinaus findet dieses Harz bei Linern zur Sanierung von Gasleitungen Anwendung. Die durch das UPgreen entstehenden nachweisbaren Ergebnisse in der CO2-Optimierung gibt SAERTEX multiCom quartalsweise an seine Kunden weiter. Dafür erhalten Kunden ein Zertifikat mit einer individuellen Berechnung der CO2-Einsparungen für ihre Bestellungen in diesem Zeitraum. Mit diesem Nachweis können auch Kunden ihren Anteil an der CO2-Einsparung ausweisen. Die ersten Zertifikate sind bereits verschickt worden.

SAERTEX-LINER® UPgreen Zertifikat – quartals- und projektweise Information zu CO2-Einsparungen.

SAERTEX multiCom betrachtet dies nur als weiteren Meilenstein zum Thema Nachhaltigkeit und wird sich intensiv mit diesem Thema weiter auseinandersetzen. Projektteams wurden definiert, die weitere Rohstoffe unter die Lupe nehmen, beziehungsweise sich mit den Prozessen bei SAERTEX multiCom auseinandersetzen.

Wie gut ist SAERTEX multiCom wirklich? Diese Frage ist noch nicht abschließend geklärt, soll aber in Zukunft auch beantwortet werden. Damit die Nachhaltigkeit messbar ist, ist die Erstellung eines aktualisierten „Carbon Footprints“ bei einem unabhängigen Institut in Auftrag gegeben. Dann können die durch das SAERTEX-LINER UPgreen angestrebten Einsparungen von 1 Millionen kg CO2 noch besser eingeordnet werden. Um jetzt schon eine Orientierungshilfe zu geben: Diese Einsparung entspricht knapp 3.000 Flügen von Frankfurt nach New York [3].

Danke an B_I Medien für die Zurverfügungstellung des Beitrags.

[1] E. Allouche, S. Alam, R. Sterling, W. Condit, A. Selvakumar; Forensic investigation of a generation old CIPP Liner; Paper D-5-04; NASTT No-Dig Show 2011

[2] GSTT Information Nr. 27 „CO2 Kalkulator für Schlauchrelining-Version 2.2“ Abbildung 14

[3] ICAO Carbon Emissions Calculator, pro Passagier, Economy Class